Фабрика черного сенсорного выключателя

Черные сенсорные выключатели. Звучит просто, но за кажущейся простотой скрывается целый мир технических компромиссов и дизайнерских решений. Часто люди видят в этом просто модный тренд, но на деле это задача не только эстетики, но и функциональности, долговечности и, конечно, надежности. Я вот часто слышу от клиентов: 'Ну, чёрный выключатель, что тут сложного?'. Сложное – это найти баланс между этими вещами, особенно если речь идет о серийном производстве. Мы в ООО MVAVA Электрические технологии уже более 15 лет занимаемся производством электрооборудования, и за это время убедились, что за внешней привлекательностью всегда есть 'подводные камни'.

Почему чёрный цвет – это вызов для производителя

Первое, что бросается в глаза – это сложность окраски. Стандартные методы покраски просто не всегда подходят для достижения однородного, глубокого чёрного цвета на пластике, особенно если это полипропилен или ABS-пластик, которые часто используются в корпусах выключателей. Проблемы возникают с адгезией краски, её стойкостью к царапинам, ультрафиолету и, что немаловажно, к механическим воздействиям при монтаже и эксплуатации. Например, мы долго экспериментировали с различными типами красок, пока не нашли оптимальное решение на основе порошковой покраски с последующей обработкой специальным лаком. Это значительно повышает износостойкость и устойчивость к истиранию. Иначе, спустя какое-то время, даже самый дорогой сенсорный выключатель будет выглядеть потрёпанным.

Другой аспект – это выбор пигментов. Просто чёрный пигмент может давать неровный оттенок, особенно при изменении угла обзора. Чтобы избежать этого, мы используем специальные пигменты, которые равномерно распределяются в краске и обеспечивают насыщенный, однородный цвет. Здесь тоже есть нюансы – одни пигменты могут ухудшать механические свойства пластика, поэтому приходится искать компромисс между цветом и другими характеристиками материала.

Проблемы с использованием вторичного пластика

Часто встречаются запросы на использование вторичного пластика для снижения себестоимости. Это понятно, но здесь тоже есть свои сложности. Вторичный пластик может иметь различные примеси и неоднородность структуры, что затрудняет равномерное окрашивание и снижает общую прочность изделия. Мы стараемся минимизировать использование вторичного пластика, особенно в элементах, подверженных механическим нагрузкам. Это, конечно, увеличивает себестоимость, но обеспечивает более высокое качество и долговечность готового продукта.

Технологии производства сенсорных выключателей черного цвета

Наши производственные процессы включают несколько этапов. Сначала производится литье деталей из выбранного пластика. Затем детали проходят тщательный контроль качества – проверка на соответствие размеров, формы и отсутствие дефектов. После этого происходит подготовка поверхности – очистка, обезжиривание и нанесение праймера для улучшения адгезии краски. Далее – собственно покраска, как уже упоминалось, в большинстве случаев используется порошковая покраска. И наконец, – нанесение защитного лака, который придает поверхности блеск и устойчивость к царапинам.

Мы также используем современное оборудование для контроля качества покраски. Это позволяет нам выявлять даже незначительные дефекты и предотвращать попадание бракованной продукции в продажу. Например, мы используем спектральные анализаторы цвета, которые позволяют точно контролировать соответствие цвета готовых изделий заданным параметрам.

Автоматизация и ручной контроль

Несмотря на автоматизацию многих процессов, ручной контроль остается необходимым. Это особенно важно на этапе визуального контроля качества покраски – чтобы убедиться, что на поверхности нет дефектов, сколов или царапин. Ручной контроль позволяет выявлять проблемы, которые не может обнаружить автоматизированное оборудование.

От ошибок к улучшениям: опыт ООО MVAVA Электрические технологии

Помню один случай, когда мы столкнулись с серьезной проблемой при производстве черных сенсорных выключателей с матовой поверхностью. Изначально мы использовали краску, которая должна была давать матовый эффект, но в итоге она получалась слишком шероховатой и неровной. Пришлось потратить много времени и ресурсов на поиск альтернативного решения. В итоге мы выбрали специальную краску с микрочастицами, которая обеспечивает равномерную матовую поверхность и высокую устойчивость к истиранию. Этот случай научил нас важности тщательного тестирования новых материалов и технологий перед внедрением их в серийное производство.

Ещё один интересный случай связан с использованием различных оттенков черного. Клиент просил нам сделать выключатель не просто черным, а 'черным с металлическим отливом'. Это потребовало использования специальных пигментов и сложной технологии покраски. В итоге мы добились желаемого результата – выключатель выглядел элегантно и стильно, но при этом оставался достаточно долговечным и устойчивым к царапинам. Этот случай показал нам, что даже самые сложные задачи можно решить, если подойти к ним творчески и использовать современные технологии.

Будущее производства сенсорных выключателей

На рынке сенсорных выключателей постоянно появляются новые технологии и материалы. Мы следим за этими тенденциями и постоянно совершенствуем наши производственные процессы. В будущем планируем использовать более экологичные материалы и технологии, а также автоматизировать больше процессов для повышения эффективности и снижения себестоимости продукции. Также мы работаем над разработкой новых дизайнов и форм сенсорных выключателей, которые будут соответствовать требованиям современных потребителей.

Важно понимать, что производство качественных черных сенсорных выключателей – это не просто покраска пластика. Это комплексная задача, требующая глубоких знаний в области материаловедения, технологии покраски и контроля качества. ООО MVAVA Электрические технологии имеет большой опыт в этой области и предлагает широкий ассортимент электрических технологий для различных сфер применения. Вы можете посмотреть больше информации о наших продуктах и услугах на нашем сайте: https://www.mvavafactory.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноклавишный сенсорный выключатель света механический со стеклянной панелью

Одноклавишный сенсорный выключатель света механический со стеклянной панелью -

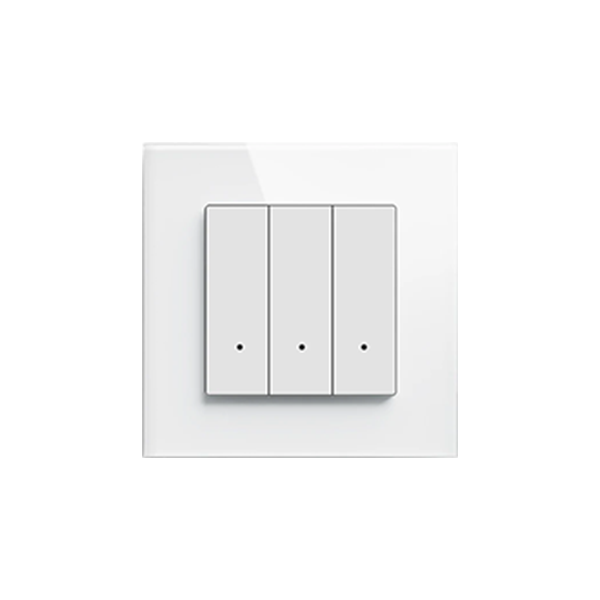

Серия Echo Click трехклавишный Zigbee выключатель света для дома с голосовым управлением

Серия Echo Click трехклавишный Zigbee выключатель света для дома с голосовым управлением -

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой -

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью -

Одноклавишный сенсорный выключатель света со стеклянной панелью механический

Одноклавишный сенсорный выключатель света со стеклянной панелью механический -

Серия Melody четырехклавишный сенсорный Zigbee выключатель света

Серия Melody четырехклавишный сенсорный Zigbee выключатель света -

Серия Melody двухклавишный сенсорный Zigbee выключатель света

Серия Melody двухклавишный сенсорный Zigbee выключатель света -

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой -

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе -

Серия Scale четырехклавишный Zigbee выключатель света с поддержкой Алисы

Серия Scale четырехклавишный Zigbee выключатель света с поддержкой Алисы -

Серия Melody трехклавишный сенсорный Zigbee выключатель света

Серия Melody трехклавишный сенсорный Zigbee выключатель света -

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением

Связанный поиск

Связанный поиск- Фабрика умного контроллера лампочек

- Фабрика управляемая умной розеткой

- Основные покупатели usb-розеток type-c

- Розетка с usb быстрая зарядка

- Выключатель света

- Фабрика умных розеток для дома

- Выключатель черная сенсорная

- Завод двойного выключателя света

- Цена выключателя с двойным управлением и розеткой

- Производители встраиваемых умных розеток