Фабрика управляемая умной розеткой

Пожалуй, чаще всего разговоры об автоматизации в быту сводятся к умным колонками и голосовым командам. Но что, если посмотреть шире? Что, если сама производственная линия, фабрика, работает по алгоритмам, управляемым данными с умных розеток? Звучит как научная фантастика? Возможно. Но на практике, мы видим первые ростки такой концепции, и она, безусловно, заслуживает внимания. Речь не просто о подключенных устройствах, а о создании самооптимизирующейся системы, где потребление энергии и данные о работе оборудования формируют логику производственного процесса. В этой статье я поделюсь своим опытом и наблюдениями, а также некоторыми мыслями о потенциальных вызовах и возможностях.

Идея в воздухе: Преимущества умного производства

Идея фабрики, управляемой умной розеткой – это, по сути, продвинутая форма промышленных IoT (Internet of Things) решений. Мы давно наблюдаем, как датчики собирают данные о температуре, давлении, скорости вращения шпинделей и других параметрах. Но подключение розеток, считывающих потребление энергии, открывает совершенно новый уровень анализа. Представьте: на основе данных о пиковых нагрузках, прогнозируется необходимость технического обслуживания оборудования. Или, анализируя данные о цикличности использования станков, можно оптимизировать графики работы, снижая износ и повышая производительность. На самом деле, это не просто оптимизация, а переход к предиктивной аналитике – предвидение проблем до их возникновения.

Мы в ООО MVAVA Электрические технологии, занимаемся разработкой и производством умных розеток, уже несколько лет собираем данные с наших устройств. Сначала это было просто для отслеживания потребления электроэнергии в домах, потом мы начали экспериментировать с анализом данных о работе бытовой техники. Именно тогда появилась мысль, что эти данные можно использовать не только для удобства пользователей, но и для оптимизации производственных процессов. Мы, конечно, рассматривали возможность интеграции данных о потребляемой энергии в наши собственные производственные линии.

Энергоэффективность как краеугольный камень

Самое очевидное преимущество – это, безусловно, энергоэффективность. Постоянный мониторинг потребления электроэнергии на всех этапах производства позволяет выявлять 'прожорливые' участки и принимать меры по их оптимизации. Например, мы заметили, что определенные станки потребляют значительно больше энергии в определенное время суток. Это может быть связано с особенностями их работы, либо с неоптимальными настройками. Просто визуализируя эти данные, мы смогли выявить узкие места и внести коррективы, существенно снизив энергозатраты.

Помимо снижения затрат, это позволяет уменьшить экологический след производства. И в современном мире это становится все более важным фактором. Конечно, потребуется значительная инвестиция в автоматизацию и переобучение персонала, но долгосрочные выгоды оправдывают затраты. К тому же, можно использовать данные о потреблении энергии для создания 'зеленых' сертификатов, которые повысят конкурентоспособность компании.

Сложности и реальные вызовы

Но, конечно, не все так просто. Первый и самый большой вызов – это безопасность данных. Когда ты подключаешь все производственное оборудование к сети, ты создаешь потенциальную точку для взлома. И утечка данных о работе производства может нанести огромный ущерб компании. Мы уделяем большое внимание информационной безопасности, используя надежные протоколы шифрования и регулярно проводя аудиты системы защиты. Но это постоянная борьба.

Второй вызов – это совместимость. Старые производственные линии часто не рассчитаны на интеграцию с современными IoT системами. Потребуется разработка специальных интерфейсов и адаптирование существующего оборудования. Мы столкнулись с этим на практике, когда пытались подключить старый пресс к нашей системе мониторинга. Пришлось разрабатывать специальный драйвер, который позволяет считывать данные с его датчиков. Это требует значительных усилий и ресурсов.

Интеграция с существующими системами

Еще один важный аспект – это интеграция данных с существующими системами управления производством (MES) и планирования ресурсов предприятия (ERP). Если данные с умных розеток изолированы от других систем, то они не принесут максимальной пользы. Необходимо создать единую платформу, которая объединяет все данные о работе производства, от датчиков на оборудовании до данных о потреблении электроэнергии. Мы используем систему на основе MQTT, которая позволяет легко интегрировать данные с различными устройствами и системами.

Однако, даже с MQTT, возникают проблемы совместимости. Разные производители оборудования используют разные протоколы и форматы данных. Поэтому, для интеграции данных с разным оборудованием, необходимо разрабатывать специальные адаптеры и конвертеры. Это требует значительных усилий и времени, но оно того стоит, если вы хотите получить полную картину о работе производства.

Примеры из практики

Мы провели пилотный проект на одном из наших производственных цехов. Мы подключили умные розетки к электрощиткам, и начали собирать данные о потреблении электроэнергии на различных станках и оборудовании. На основе этих данных, мы создали систему мониторинга, которая позволяет в режиме реального времени отслеживать потребление электроэнергии и выявлять аномалии. Мы смогли снизить энергопотребление на 15% и сократить время простоя оборудования на 10%.

В другом цехе, мы использовали данные о потреблении электроэнергии для оптимизации графиков работы станков. Мы заметили, что определенные станки потребляют больше энергии в определенное время суток. Мы перенесли работу этих станков на менее загруженные часы, что позволило снизить пиковые нагрузки на электросеть и снизить энергопотребление. Результат: экономия электроэнергии составила 8%.

Конечно, эти проекты были не без трудностей. Нам пришлось столкнуться с проблемами совместимости оборудования, с интеграцией данных с существующими системами и с информационной безопасностью. Но, в целом, мы считаем, что результаты оправдывают затраты. Мы убеждены, что фабрика, управляемая умной розеткой – это будущее производства.

Перспективы развития

В будущем, мы планируем расширить возможности нашей системы мониторинга, добавив поддержку новых типов устройств и протоколов. Мы также планируем интегрировать нашу систему с системами машинного обучения, чтобы использовать данные о потреблении электроэнергии для прогнозирования отказов оборудования и оптимизации графиков технического обслуживания. Например, мы можем построить модель, которая будет предсказывать, когда конкретный станок, на основе его потребления энергии, нуждается в техническом обслуживании. Это позволит избежать внеплановых простоев и снизить затраты на ремонт.

Кроме того, мы планируем разрабатывать собственные алгоритмы оптимизации энергопотребления, которые будут учитывать особенности различных типов оборудования. Мы верим, что использование искусственного интеллекта позволит нам создать действительно интеллектуальную систему управления производством, которая будет автоматически оптимизировать все процессы, от планирования производства до технического обслуживания оборудования. И конечно, мы продолжаем работать над повышением безопасности данных, чтобы наши клиенты могли быть уверены в надежности и защищенности нашей системы.

В целом, фабрика, управляемая умной розеткой – это перспективное направление развития, которое позволит компаниям повысить эффективность производства, снизить затраты и уменьшить экологический след. Нам предстоит еще много работы, но мы уверены, что мы сможем реализовать этот потенциал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

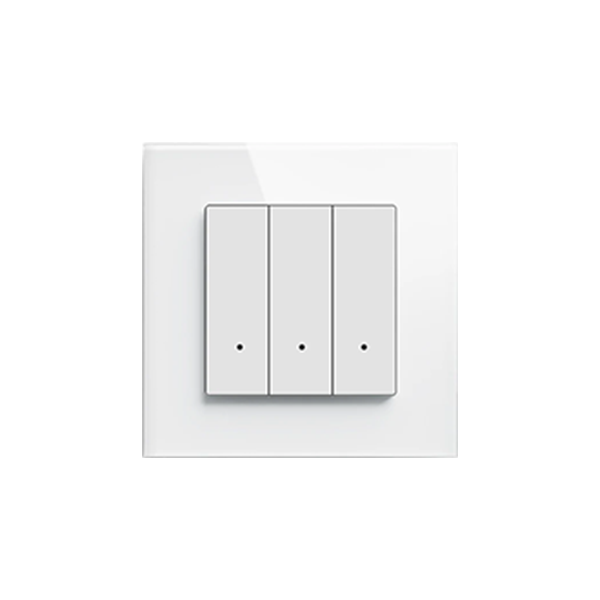

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой -

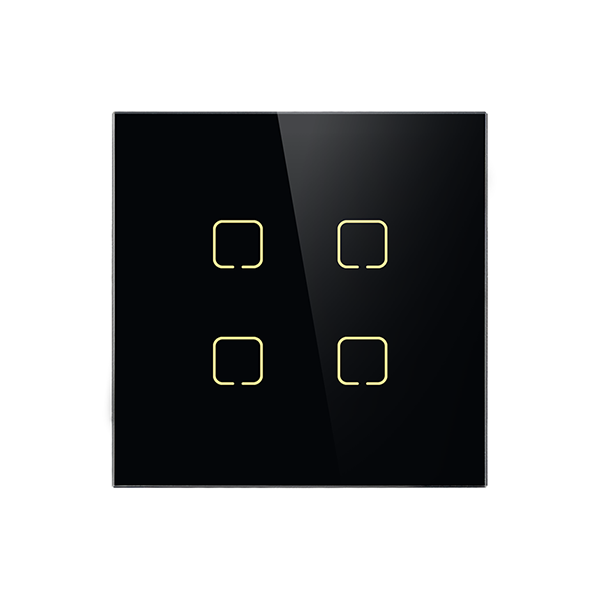

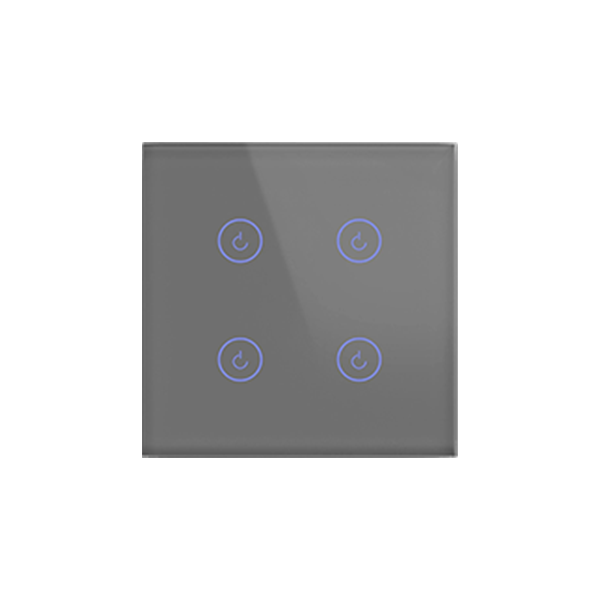

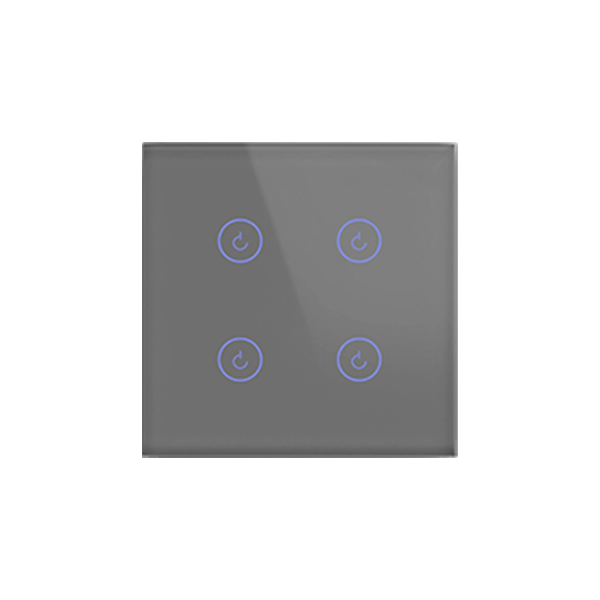

Серия Echo Touch четырехклавишный Zigbee выключатель света со стеклянной панелью

Серия Echo Touch четырехклавишный Zigbee выключатель света со стеклянной панелью -

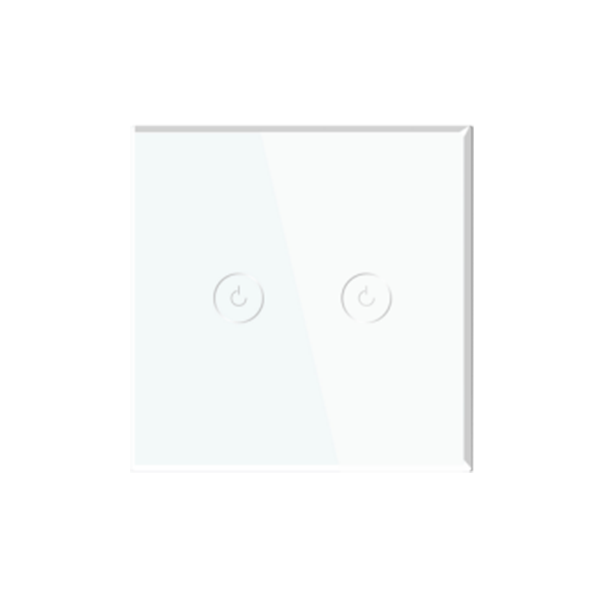

Серия Melody двухклавишный сенсорный Zigbee выключатель света

Серия Melody двухклавишный сенсорный Zigbee выключатель света -

Одноклавишный сенсорный выключатель света со стеклянной панелью механический

Одноклавишный сенсорный выключатель света со стеклянной панелью механический -

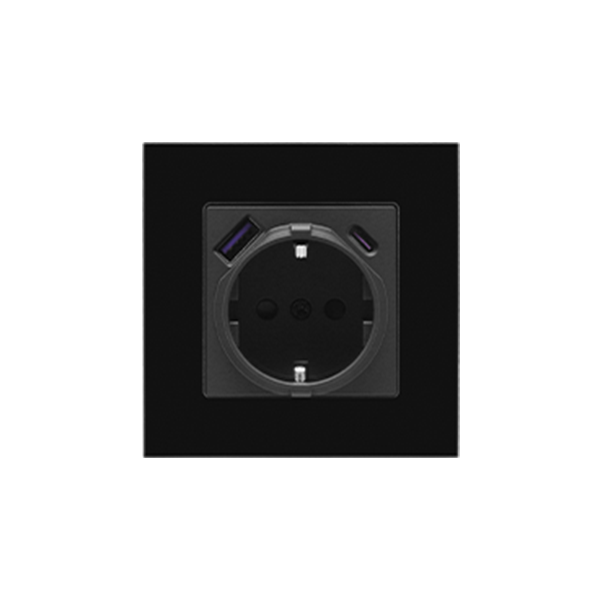

Серия Echo Heritage – настенная розетка с механическим управлением и стеклянной рамкой

Серия Echo Heritage – настенная розетка с механическим управлением и стеклянной рамкой -

Серия Echo Touch трехклавишный Zigbee выключатель света со стеклянной панелью с поддержкой Алисы

Серия Echo Touch трехклавишный Zigbee выключатель света со стеклянной панелью с поддержкой Алисы -

Одноклавишный сенсорный выключатель света механический со стеклянной панелью

Одноклавишный сенсорный выключатель света механический со стеклянной панелью -

Серия Echo – механический выключатель с розеткой со светодиодной индикацией

Серия Echo – механический выключатель с розеткой со светодиодной индикацией -

Серия Melody четырехклавишный сенсорный WiFi выключатель света с поддержкой Alexa

Серия Melody четырехклавишный сенсорный WiFi выключатель света с поддержкой Alexa -

Серия Echo Touch одноклавишный Zigbee выключатель света со стеклянной панелью Яндекс с Алисой

Серия Echo Touch одноклавишный Zigbee выключатель света со стеклянной панелью Яндекс с Алисой -

Серия Melody двухклавишный сенсорный WiFi выключатель света с поддержкой приложения Tuya

Серия Melody двухклавишный сенсорный WiFi выключатель света с поддержкой приложения Tuya -

Серия Melody – розетка с беспроводным управлением

Серия Melody – розетка с беспроводным управлением

Связанный поиск

Связанный поиск- Поставщики usb-розеток

- Цены на установку электрических выключателей

- Розетка выключатель цвет

- Заводы по производству цветных выключателей и розеток

- Поставщики выключателей

- Цены на системы электрических выключателей и розеток

- Двухкнопочный выключатель света из китая

- Фабрика умных выключателей яндекс

- Ведущий покупатель выключателей и розеток для освещения

- Поставщики розеток с заземлением