Завод цельных выключателей и розеток

Производство цельных выключателей и розеток – это, на первый взгляд, не самое гламурное направление в электротехнике. Но если посмотреть глубже, то тут кроется целый мир инженерных задач, материалов и технологий. Часто, особенно начинающие, зацикливаются на самом выключателе, на его функциональности, на электронике. Но я бы сказал, что именно корпус, его конструкция, качество материалов и производственный процесс – это то, что часто определяет долговечность, надежность и внешний вид готового изделия. И это, знаете ли, не всегда очевидно.

Обзор: Корпуса – фундамент надежности

Мы поговорим о корпусах для выключателей и розеток. О том, с какими проблемами сталкиваются производители, какие материалы выбирают, какие технологии применяют, и какие перспективы открываются на рынке. Это не обзор рынка в классическом понимании, скорее – размышления и наблюдения человека, который сам в этом деле работает уже не первый год. Буду говорить о реальных вещах, о том, что вижу и знаю изнутри.

Выбор материалов: компромиссы между ценой и качеством

Первый вопрос, который встает при запуске производства – это выбор материала для корпуса. Здесь сразу возникают вопросы: что должно быть прочным, долговечным, безопасным, эстетичным и, конечно, экономичным. Популярные варианты – это полипропилен (PP), полиамид (PA, нейлон) и ABS-пластик. Каждый из них имеет свои плюсы и минусы. PP – это дешево, но он менее устойчив к высоким температурам и ультрафиолету. PA – прочнее, но дороже. ABS – неплохой компромисс, но тоже имеет свои ограничения по долговечности. Мы в ООО MVAVA Электрические технологии долго тестировали разные варианты, прежде чем остановились на комбинации PA и добавках для улучшения ударной вязкости. Помню один случай, когда у одного из заказчиков часто выходили из строя корпуса, изготовленные из дешевого PP. Оказалось, что они использовали не тот сорт полимера, который рассчитан на эксплуатацию в условиях бытового использования. Это, конечно, затраты на переделку и штрафы, но урок был усвоен.

Важно не только выбрать материал, но и контролировать его состав и качество. Особенно это касается добавки УФ-стабилизаторов – они критически важны для долговечности корпуса. У меня был опыт работы с поставщиком, который заявлял, что УФ-стабилизатор добавляет в ПЭТ-пластик, а на деле добавлял какую-то дешевую краску. В итоге, корпуса быстро выцветали и теряли свои свойства. Нужно тщательно проверять поставщиков и проводить собственные испытания.

Технологии производства: литье под давлением и ее тонкости

Основным методом производства корпусов для выключателей и розеток является литье под давлением. Это достаточно распространенная и эффективная технология, но она требует определенных навыков и знаний. Важно правильно спроектировать пресс-форму, подобрать оптимальные параметры литья (температура, давление, скорость потока), а также обеспечить качественный контроль готовой продукции. Один из распространенных проблем – это образование дефектов, таких как водяные замки, трещины и деформации. Они могут быть вызваны неправильным дизайном пресс-формы, некачественным сырьем или нарушением технологии литья.

В ООО MVAVA Электрические технологии мы используем современное оборудование для литья под давлением. Но даже с современным оборудованием, постоянный мониторинг процесса и оперативное реагирование на любые отклонения – это залог успеха. Недавно мы столкнулись с проблемой неравномерного охлаждения корпуса. Это приводило к деформации детали и снижению ее прочности. Пришлось пересмотреть параметры охлаждения и изменить дизайн пресс-формы. Это заняло несколько недель, но в итоге мы добились стабильного качества продукции.

Контроль качества: не экономьте на этом

Контроль качества – это не просто формальность, это основа надежности и безопасности готовой продукции. На каждом этапе производства необходимо проводить контроль качества: начиная от проверки сырья и заканчивая проверкой готовой продукции. Это включает в себя визуальный осмотр, измерение размеров, проверку механических свойств и электропроводности. В частности, важно проверять герметичность корпуса, устойчивость к механическим воздействиям, и соответствие стандартам безопасности.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, измерение твердости и испытания на ударную вязкость. Особенно важно проводить испытания на электростатический разряд (ESD) – это необходимо для обеспечения безопасности конечного продукта. Я бы рекомендовал всем производителям электрических компонентов не экономить на контроле качества. Это всегда окупится в виде снижения количества брака, повышения надежности продукции и улучшения репутации компании.

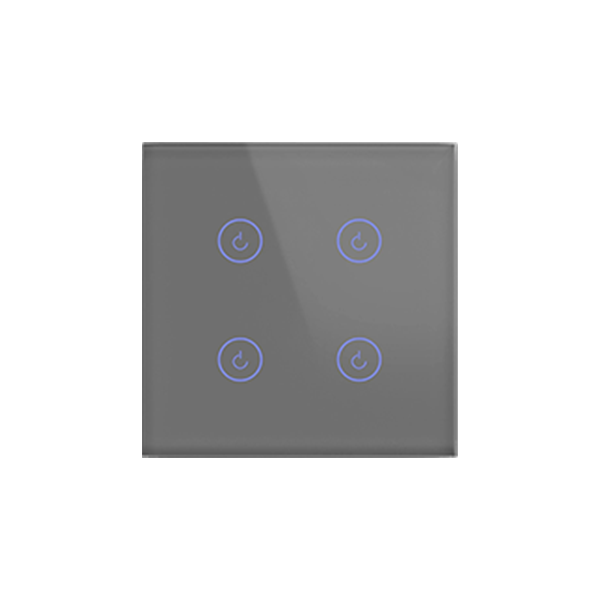

Современные тренды: функциональность и дизайн

Сейчас наблюдается тенденция к тому, что корпуса для выключателей и розеток становятся не просто функциональными элементами, но и стильным дополнением интерьера. Производители все больше внимания уделяют дизайну, используя различные цвета, текстуры и формы. Кроме того, корпуса все чаще оснащаются дополнительными функциями, такими как индикаторы напряжения, защита от детей и защита от короткого замыкания. Эти функции повышают удобство и безопасность использования.

Мы в ООО MVAVA Электрические технологии также следим за этими трендами. Мы предлагаем широкий выбор корпусов различных цветов и дизайнов. Кроме того, мы разрабатываем корпуса с дополнительными функциями, такими как индикаторы напряжения и защита от детей. Иногда возникают сложности с интеграцией дополнительных элементов в корпус. Но мы находим решения, используя 3D-моделирование и прототипирование.

Заключение: будущее за инновациями

Производство цельных выключателей и розеток – это сложный и многогранный процесс, который требует знаний, опыта и постоянного совершенствования. Выбор правильных материалов, использование современных технологий производства, строгий контроль качества и учет трендов – все это необходимо для того, чтобы производить надежную, безопасную и эстетичную продукцию. И, конечно, постоянное стремление к инновациям – это залог успеха в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью -

Серия Echo – розетка с поддержкой ячеистой сети

Серия Echo – розетка с поддержкой ячеистой сети -

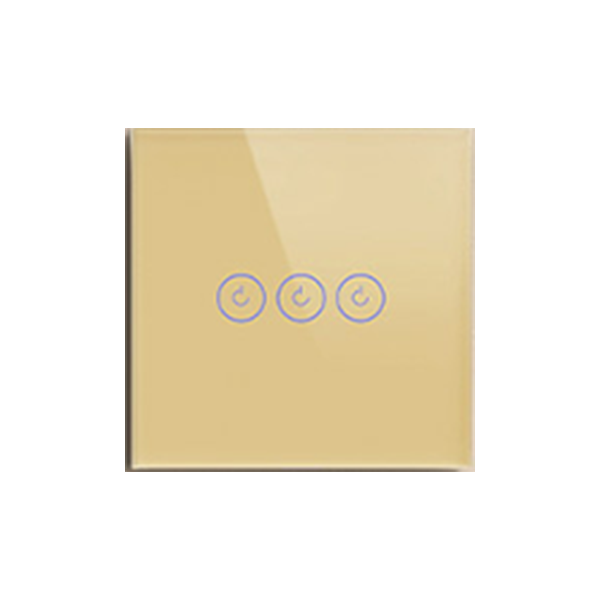

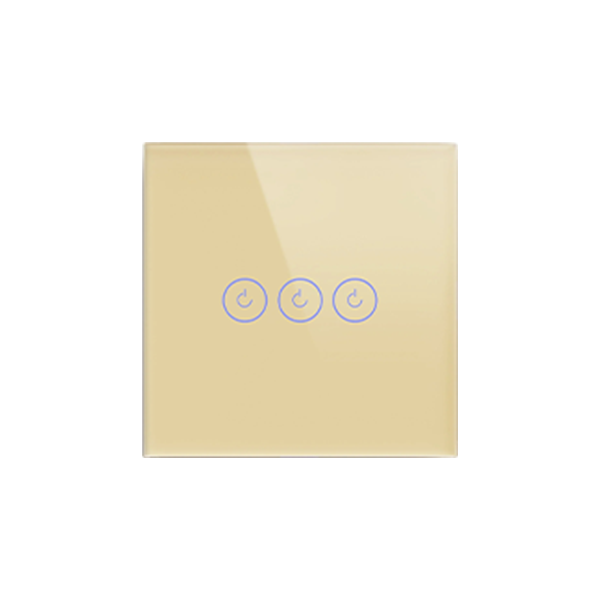

Серия Melody трехклавишный сенсорный WiFi выключатель света с поддержкой Алисы

Серия Melody трехклавишный сенсорный WiFi выключатель света с поддержкой Алисы -

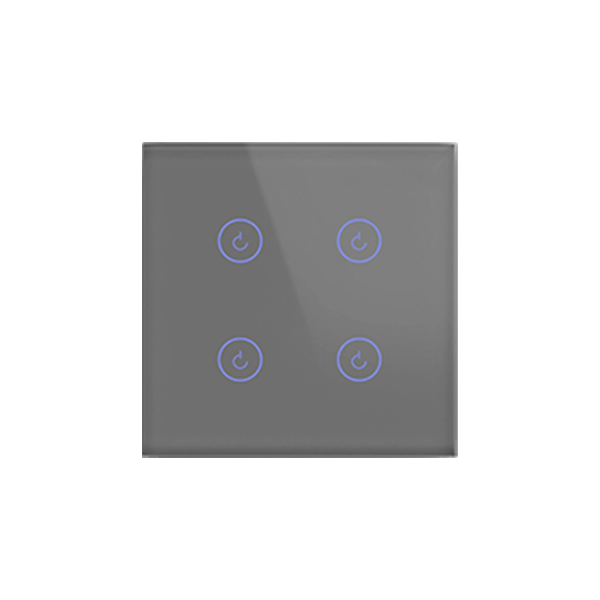

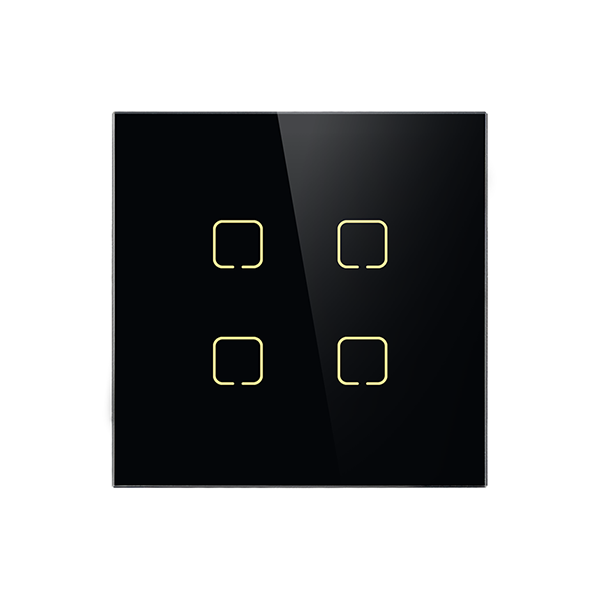

Серия Echo Touch четырехклавишный Zigbee выключатель света со стеклянной панелью

Серия Echo Touch четырехклавишный Zigbee выключатель света со стеклянной панелью -

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой -

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе -

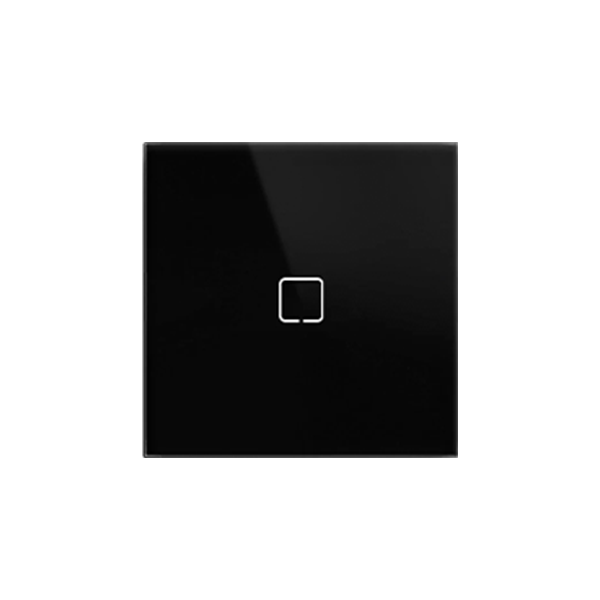

Одноклавишный сенсорный выключатель света со стеклянной панелью механический

Одноклавишный сенсорный выключатель света со стеклянной панелью механический -

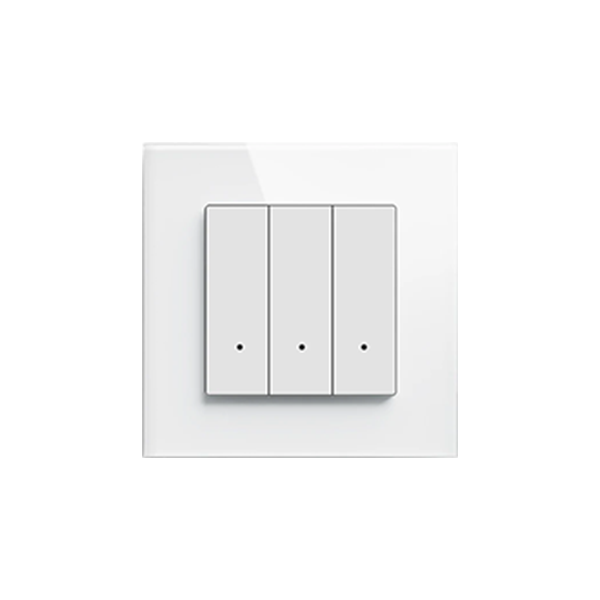

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением -

Серия Melody одноклавишный сенсорный WiFi выключатель света с управлением через приложение Tuya

Серия Melody одноклавишный сенсорный WiFi выключатель света с управлением через приложение Tuya -

Серия Scale двухклавишный Zigbee выключатель света с поддержкой Алисы

Серия Scale двухклавишный Zigbee выключатель света с поддержкой Алисы -

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой -

Серия Melody – выключатель для штор с беспроводным управлением и голосовым контролем

Серия Melody – выключатель для штор с беспроводным управлением и голосовым контролем

Связанный поиск

Связанный поиск- Поставщики двойных розеток и двойных выключателей

- Умный wi-fi выключатель для умного дома

- Поставщики 220v выключатель света

- Поставщики беспроводных переключателей zigbee

- Производитель черных usb-розеток

- Ведущий покупатель 2-позиционных usb-розеток

- Фабрика 4-портовых usb-розеток

- Цена двухполюсных выключателей и розеток

- Поставщики электрических выключателей

- Цены на выключатели для бытовой техники