Завод стационарных розеток

Стационарные розетки – казалось бы, простая вещь. Но поверьте, за кажущейся простотой скрывается целый мир нюансов. Особенно, когда речь идет о массовом производстве. Часто вижу, как новички недооценивают сложность налаживания производства, переоценивая лишь стоимость комплектующих. На самом деле, большая часть затрат уходит на логистику, контроль качества и, что немаловажно, грамотное проектирование. Именно от этого проектирования зависит долговечность и безопасность всей конструкции. Попробуем разобраться, какие факторы действительно важны при создании современного завода стационарных розеток.

Основные этапы производства и их особенности

Производство стационарных розеток – это комплексный процесс, включающий в себя несколько ключевых этапов: от закупки сырья до упаковки готовой продукции. Первым этапом, конечно же, является подготовка производства – оснащение цеха необходимой техникой и оборудованием. Тут уже возникают вопросы: какое оборудование оптимально выбрать для нашей производственной мощности? Я, например, неоднократно сталкивался с тем, что слишком агрессивный подход к автоматизации приводит лишь к увеличению затрат на обслуживание и ремонт. Более гибкая система с возможностью ручного вмешательства часто оказывается более выгодной в долгосрочной перспективе. Потом идет подготовка материалов – закупка пластика, металла, электрических компонентов, и т.д. Важно тщательно выбирать поставщиков, особенно для критически важных компонентов, таких как контакты и изоляция. Вносимые ошибки на этом этапе могут обернуться серьезными проблемами на последующих этапах.

Далее следует процесс литья под давлением для изготовления корпусов розеток. Этот этап требует тщательного контроля температуры и давления, чтобы избежать дефектов и обеспечить высокую точность размеров. Ошибки на этом этапе приводят к браку, что существенно влияет на рентабельность производства. После литья производится механическая обработка элементов, сборка и монтаж электрических компонентов. Здесь особенно важно соблюдать требования безопасности, ведь речь идет о работе с электричеством. На каждом этапе необходимо проводить контроль качества, чтобы исключить возможность попадания бракованных деталей в готовую продукцию.

Контроль качества: залог надежности продукции

Обеспечение высокого качества стационарных розеток – это не просто формальность, это необходимость. Некачественная розетка может стать причиной короткого замыкания, возгорания, а в худшем случае – привести к трагическим последствиям. Мы в ООО MVAVA Электрические технологии придерживаемся строгих стандартов контроля качества на всех этапах производства. Это включает в себя входной контроль сырья, промежуточный контроль на этапах сборки и окончательный контроль готовой продукции. Мы используем различные методы контроля, включая визуальный осмотр, электрические испытания и испытания на прочность.

Особое внимание уделяем испытаниям на изоляцию и прочность к механическим воздействиям. Это важно, особенно если розетки предназначены для использования в местах с повышенной нагрузкой или в условиях агрессивной среды. Иногда мы сталкиваемся с ситуациями, когда даже при соблюдении всех норм и правил обнаружены дефекты. В этих случаях необходимо проводить расследование, чтобы выяснить причину возникновения дефекта и принять меры для его устранения. Часто оказывается, что проблема кроется не в качестве сырья, а в неправильной настройке оборудования или ошибке оператора.

Проблемы логистики и складского хранения

Завод стационарных розеток генерирует большой объем продукции, поэтому логистика и складское хранение играют важную роль в обеспечении бесперебойной работы производства и своевременной доставки продукции клиентам. Неправильная организация складского пространства может привести к задержкам в производстве, повреждению продукции и увеличению затрат на хранение. Мы используем современные системы управления складом, чтобы оптимизировать процесс хранения и отгрузки продукции. Это позволяет нам сократить время обработки заказов и повысить эффективность работы склада.

Одним из распространенных проблем является неправильное размещение продукции на складе. Важно учитывать сроки годности компонентов, вес и габариты продукции, чтобы обеспечить безопасное и удобное хранение. Также необходимо обеспечить защиту продукции от влаги, пыли и других неблагоприятных факторов. Недавно у нас была ситуация, когда из-за неправильного хранения продукции часть партии была повреждена. Это привело к задержке производства и убыткам. Мы приняли меры для предотвращения подобных ситуаций в будущем, внедрив новые правила хранения продукции и проведя обучение персонала.

Оптимизация логистических маршрутов

Сокращение затрат на транспортировку – еще одна важная задача для завода стационарных розеток. Мы постоянно работаем над оптимизацией логистических маршрутов, чтобы снизить расходы на топливо и транспортные услуги. Используем различные системы мониторинга транспорта, чтобы контролировать перемещение продукции и оперативно реагировать на возникающие проблемы. При выборе транспортной компании обращаем внимание не только на стоимость услуг, но и на репутацию компании, ее опыт работы и наличие необходимого оборудования. Сотрудничество с надежными транспортными компаниями позволяет нам гарантировать своевременную доставку продукции нашим клиентам.

Новые тенденции в производстве розеток

Индустрия стационарных розеток постоянно развивается. Появляются новые технологии, материалы и решения. Например, сейчас активно развивается направление – производство интеллектуальных розеток с функцией дистанционного управления и мониторинга энергопотребления. Это уже не просто розетка, а часть умного дома. Это требует от завода стационарных розеток постоянного обновления технологий и внедрения новых решений. Мы активно инвестируем в исследования и разработки, чтобы оставаться в тренде и предлагать нашим клиентам самые современные и инновационные продукты. Мы сотрудничаем с ведущими научно-исследовательскими институтами и университетами, чтобы быть в курсе последних достижений в области электротехники и материаловедения.

Еще одна тенденция – использование экологически чистых материалов. Все больше потребителей обращают внимание на экологичность продукции, поэтому завод стационарных розеток должен использовать материалы, которые не наносят вреда окружающей среде. Мы постепенно переходим на использование биоразлагаемых пластиков и металлов. Кроме того, мы стремимся к сокращению отходов производства и повторному использованию материалов. Это не только экологически ответственный подход, но и экономически выгодный.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

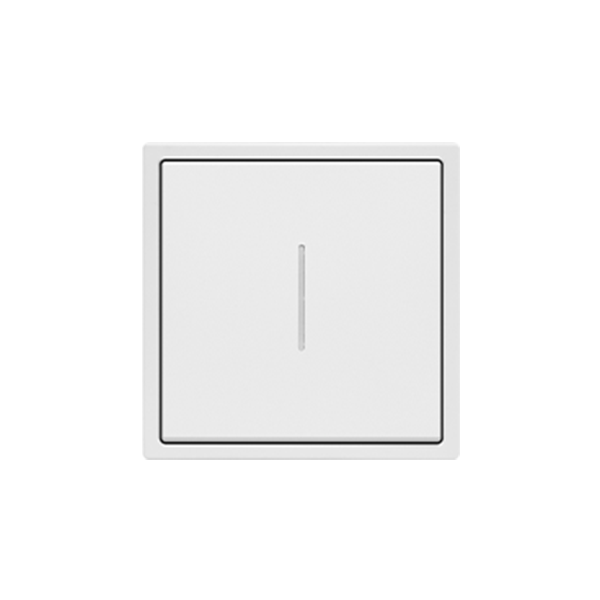

Одноклавишный сенсорный выключатель света механический со стеклянной панелью

Одноклавишный сенсорный выключатель света механический со стеклянной панелью -

Серия Echo – розетка с поддержкой ячеистой сети

Серия Echo – розетка с поддержкой ячеистой сети -

Серия Melody двухклавишный сенсорный WiFi выключатель света с поддержкой приложения Tuya

Серия Melody двухклавишный сенсорный WiFi выключатель света с поддержкой приложения Tuya -

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе -

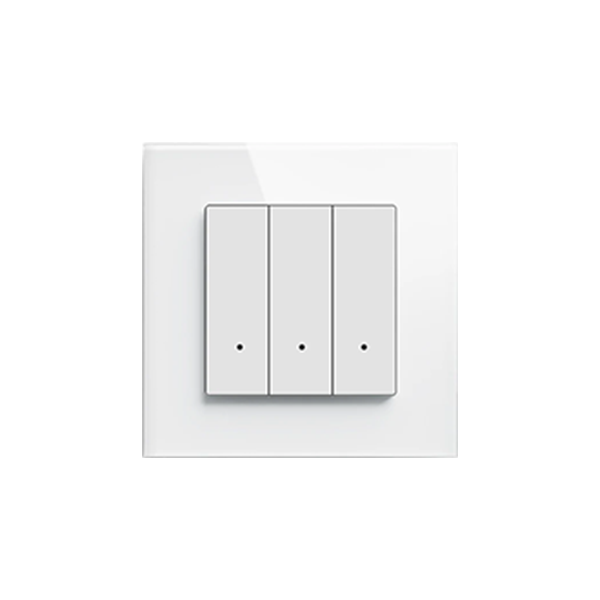

Серия Echo Touch двухклавишный Zigbee выключатель света со стеклянной панелью

Серия Echo Touch двухклавишный Zigbee выключатель света со стеклянной панелью -

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой -

Серия Echo Touch одноклавишный Zigbee выключатель света со стеклянной панелью Яндекс с Алисой

Серия Echo Touch одноклавишный Zigbee выключатель света со стеклянной панелью Яндекс с Алисой -

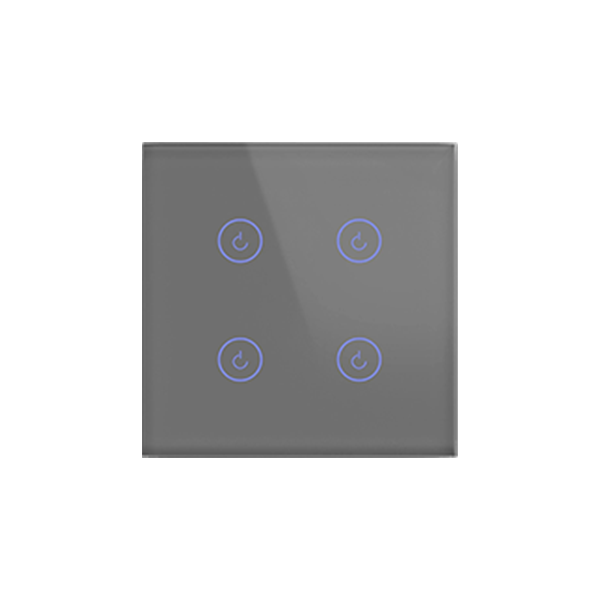

Серия Melody четырехклавишный сенсорный WiFi выключатель света с поддержкой Alexa

Серия Melody четырехклавишный сенсорный WiFi выключатель света с поддержкой Alexa -

Серия Melody четырехклавишный сенсорный Zigbee выключатель света

Серия Melody четырехклавишный сенсорный Zigbee выключатель света -

Серия Melody двухклавишный сенсорный Zigbee выключатель света

Серия Melody двухклавишный сенсорный Zigbee выключатель света -

Серия Melody – розетка с беспроводным управлением

Серия Melody – розетка с беспроводным управлением -

Серия Melody – WiFi-диммер с поддержкой Alexa, Google Home и Яндекс с Алисой

Серия Melody – WiFi-диммер с поддержкой Alexa, Google Home и Яндекс с Алисой

Связанный поиск

Связанный поиск- Производитель умных выключателей и розеток

- Основные покупатели двойных usb-розеток

- Умный wifi выключатель

- Розетка силовая стационарная

- Поставщики выключателей и розеток для бытового использования

- Фабрика сенсорного выключателя с одной клавишей

- Производители умных выключателей для дома

- Заводы по производству решений для электрических выключателей

- Поставщики черных беспроводных выключателей

- Фабрика умных выключателей wifi для умного дома