Завод по производству бытовых выключателей и розеток

Завод по производству бытовых выключателей и розеток – это, на первый взгляд, простая задача. Просто собираешь пластик, проводку, кнопки… Но как только начинаешь углубляться, понимаешь, что тут много тонкостей. Часто новоискатели считают, что основной вызов – это дизайн и внешний вид. Это, конечно, важно, но, как показала практика, надежность, соответствие стандартам и, что немаловажно, оптимизация производственных процессов, часто оказываются более критичными факторами. Хочется поделиться некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере. Не обещаю революционных открытий, скорее, просто взгляд со стороны тех, кто “за станками” видел немало.

Особенности производственного цикла

Полный цикл производства бытовых выключателей и розеток включает в себя несколько ключевых этапов: от проектирования и разработки конструкторской документации до упаковки готовой продукции. Первым этапом, конечно, является проектирование. Здесь важно учитывать не только эстетические требования, но и функциональность, эргономику, а также соответствие действующим нормам и стандартам безопасности (ПУЭ, ГОСТ). Это часто затягивается, особенно если на поздних этапах обнаруживаются проблемы, связанные с совместимостью компонентов или сложностью механизма. Мы однажды потратили несколько месяцев на доработку дизайна одного типа выключателя, потому что исходная идея оказалась непрактичной в плане сборки и надежности.

Далее идет подготовка к производству – закупка материалов, проверка поставщиков, подготовка технологических карт. Здесь возникает проблема: часто поставщики предлагают материалы, которые не совсем соответствуют заявленным характеристикам. Например, пластик может иметь разную степень ударопрочности, проводники – различную толщину изоляции. Это требует тщательного контроля качества на каждом этапе. В нашей компании ООО MVAVA Электрические технологии, к примеру, мы разработали собственную систему контроля качества входных материалов, чтобы минимизировать риски.

Сама производственная линия – это комплекс оборудования, включающий в себя литьевые машины, штамповочные прессы, сборочные линии, упаковочное оборудование. Автоматизация, безусловно, важна, но не всегда является решением проблемы. Часто более эффективно инвестировать в обучение персонала и оптимизацию технологических процессов. Например, мы внедрили систему статистического контроля процессов (SPC), которая позволяет выявлять и устранять причины отклонений в качестве продукции.

Литье под давлением и штамповка

Литье под давлением – это основной способ производства корпусов выключателей и розеток. Здесь важно правильно подобрать материал, давление, температуру, чтобы избежать дефектов, таких как вздутия, трещины, деформации. Штамповка используется для производства металлических деталей, таких как контакты, площадки, корпуса крепления. Здесь также важна точность и качество обработки.

Особенно сложно найти квалифицированных специалистов для обслуживания и настройки литьевых машин. Эти машины – сложные механизмы, требующие постоянного мониторинга и технического обслуживания. Однажды у нас произошел серьезный сбой на литьевой машине, который привел к остановке производства на несколько дней. Причиной оказалось износ одной из деталей, которую мы не вовремя заменили. Это был болезненный урок, который мы не забыли.

Помимо стандартных материалов (полиамид, полипропилен), сейчас все большую популярность набирают биоразлагаемые пластики. Это, безусловно, позитивный тренд, но и он требует определенных знаний и навыков в области переработки и формования. При этом нужно помнить о стоимости таких материалов, которая, как правило, выше, чем у традиционных.

Контроль качества: ключевой аспект

Контроль качества – это не просто проверка готовой продукции на соответствие стандартам. Это непрерывный процесс, который начинается с входного контроля материалов и заканчивается отгрузкой готовой продукции. Важно применять различные методы контроля – визуальный осмотр, измерительный контроль, функциональное тестирование. Особенно важен контроль электрических характеристик, таких как сопротивление изоляции, прочность контактов, безопасность.

Мы используем различные измерительные приборы и оборудование для контроля качества. Это и мультиметры, и осциллографы, и источники питания, и специализированные тестовые стенды. Нельзя недооценивать роль квалифицированного персонала, который умеет правильно интерпретировать результаты измерений и выявлять дефекты. Многие дефекты не видны невооруженным глазом, их можно обнаружить только с помощью специализированного оборудования.

Одним из наиболее распространенных дефектов является некачественная пайка контактов. Это может привести к ухудшению электрического контакта, перегреву, а в конечном итоге – к поломке выключателя или розетки. Мы используем автоматизированные системы пайки, чтобы минимизировать риски возникновения дефектов.

Опыт с розетками и их защитой

Производство розеток со сложной системой защиты (защита от детей, защита от перегрузки по току, защита от короткого замыкания) требует повышенного внимания к деталям и строгого соблюдения требований безопасности. Здесь важна не только надежность механизма, но и качество электрической изоляции. Иногда мы сталкивались с ситуациями, когда розетки, соответствующие стандартам, все равно выходили из строя из-за некачественной проводки или несоблюдения правил эксплуатации. Это подчеркивает важность правильной установки и использования электрооборудования.

Особое внимание уделяется качеству изоляции кабелей и вилок. Изоляция должна быть устойчива к высоким температурам, химическим веществам и механическим повреждениям. Мы используем только сертифицированные кабели и вилки от проверенных поставщиков.

Мы неоднократно проводили тестирование наших розеток на соответствие требованиям безопасности. В результате мы выявили несколько слабых мест в конструкции, которые потребовали доработки. Это был ценный опыт, который помог нам улучшить качество нашей продукции.

Современные тенденции и вызовы

Сейчас на рынке бытовых выключателей и розеток все большую популярность набирают интеллектуальные устройства, которые позволяют управлять освещением и электроприборами дистанционно. Это требует интеграции микроэлектроники и программного обеспечения в конструкцию выключателей и розеток. Это открывает новые возможности для развития, но и создает новые вызовы в области проектирования, производства и контроля качества.

Еще одна важная тенденция – это повышение энергоэффективности. Сейчас все больше потребителей обращают внимание на энергосберегающие выключатели и розетки, которые позволяют снизить потребление электроэнергии. Мы разрабатываем и производим выключатели и розетки с низким уровнем потребления энергии в режиме ожидания.

Конкуренция на рынке постоянно растет. Чтобы оставаться конкурентоспособными, необходимо постоянно улучшать качество продукции, снижать себестоимость и внедрять новые технологии. Это требует постоянного обучения персонала, инвестиций в модернизацию производства и разработки новых продуктов. ООО MVAVA Электрические технологии, как компания, ориентированная на инновации, продолжает активно работать в этом направлении.

Экологичность и устойчивость

Все больше внимания уделяется экологичности производства и использованию экологически чистых материалов. Это касается не только выбора пластиков, но и оптимизации производственных процессов, чтобы снизить отходы и выбросы вредных веществ.

Мы стремимся к тому, чтобы наше производство было максимально экологичным. Мы используем переработанные материалы, сокращаем количество отходов и выбросов, внедряем энергосберегающие технологии.

Мы осознаем свою ответственность перед будущими поколениями и стремимся к тому, чтобы наша продукция не наносила вреда окружающей среде. Это не просто тренд, это наша философия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия Melody – розетка с беспроводным управлением

Серия Melody – розетка с беспроводным управлением -

Серия Melody одноклавишный сенсорный Zigbee выключатель света

Серия Melody одноклавишный сенсорный Zigbee выключатель света -

Серия Melody – выключатель для штор с беспроводным управлением и голосовым контролем

Серия Melody – выключатель для штор с беспроводным управлением и голосовым контролем -

Серия Melody четырехклавишный сенсорный Zigbee выключатель света

Серия Melody четырехклавишный сенсорный Zigbee выключатель света -

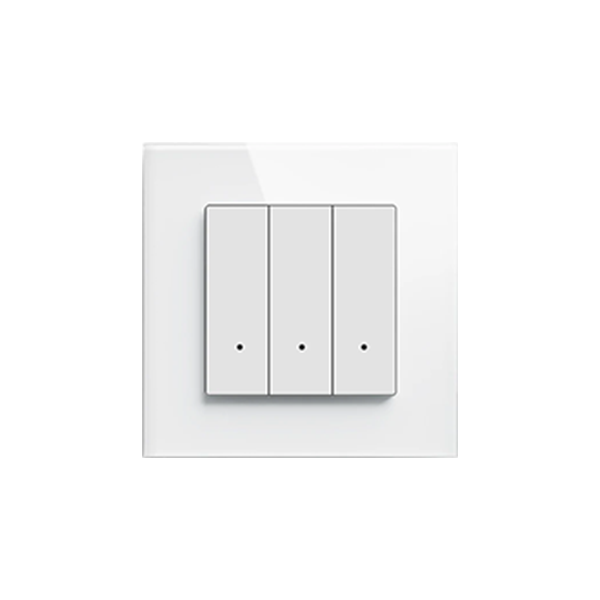

Серия Echo Touch трехклавишный Zigbee выключатель света со стеклянной панелью с поддержкой Алисы

Серия Echo Touch трехклавишный Zigbee выключатель света со стеклянной панелью с поддержкой Алисы -

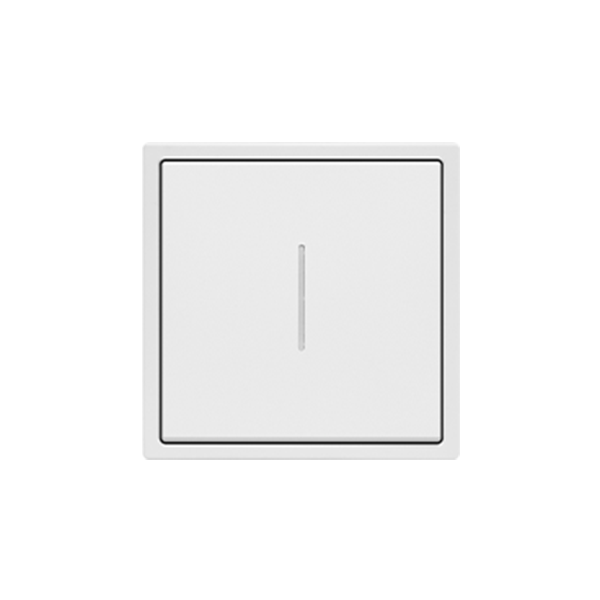

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью -

Серия Echo – розетка с поддержкой ячеистой сети

Серия Echo – розетка с поддержкой ячеистой сети -

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением -

Серия Echo – механический выключатель с розеткой со светодиодной индикацией

Серия Echo – механический выключатель с розеткой со светодиодной индикацией -

Серия Scale трехклавишный Zigbee выключатель света с поддержкой Алисы

Серия Scale трехклавишный Zigbee выключатель света с поддержкой Алисы -

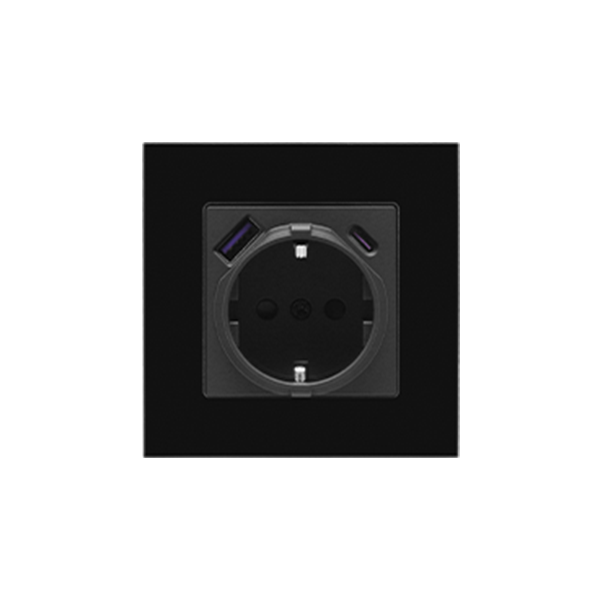

Серия Echo Heritage – настенная розетка с механическим управлением и стеклянной рамкой

Серия Echo Heritage – настенная розетка с механическим управлением и стеклянной рамкой -

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный Zigbee выключатель света с поддержкой Яндекс с Алисой

Связанный поиск

Связанный поиск- Цены на бытовые розетки

- Поставщики наборов розеток с 3 выключателями

- Китай розетка с защитной дверцей

- Поставщики силовых розеток 16a

- Wi-fi выключатель

- Поставщики двухпортовых розеток с выключателями

- Производители беспроводных умных выключателей

- Выключатель света 220 вольт в китае

- Поставщики двойных выключателей света управления

- Ведущий покупатель черных usb-розеток