Завод двойных розеточных выключателей

Двойные розеточные выключатели – тема, которая часто кажется простой на первый взгляд. Но вот дойти до понимания всех тонкостей производства, особенно на уровне предприятия, – задача не из легких. Многие считают, что это просто сборка готовых компонентов. На деле же, здесь скрывается целый комплекс технологических процессов, требующих серьезного подхода и понимания.

Обзор: не все так просто с двойными выключателями

В этой статье мы постараемся разобраться в основных этапах производства двойных розеточных выключателей, выделим наиболее критичные моменты и поговорим о распространенных ошибках, с которыми сталкиваются производители. Будем говорить не о теории, а о практическом опыте, основанном на реальных проектах и наблюдениях. Цель – дать читателю представление о том, что стоит за этими, казалось бы, простыми устройствами.

Разработка и проектирование: основа качественного продукта

Начальный этап – это, конечно, разработка. Многие компании пренебрегают этой частью, полагаясь на типовые решения. А это – большая ошибка. Ведь от продуманного дизайна зависит не только внешний вид, но и функциональность, надежность и безопасность продукта. Например, неправильно подобранные контакты могут привести к перегреву и, как следствие, к возгоранию. Мы как-то столкнулись с ситуацией, когда заказчик хотел использовать стандартный корпус, но он оказался слишком хрупким для предполагаемых условий эксплуатации. Пришлось разрабатывать новый дизайн, что существенно увеличило сроки и стоимость производства.

Важно учитывать не только электротехнические требования, но и эргономику. Удобство использования, расположение кнопок, их тактильные ощущения – все это влияет на восприятие продукта потребителем. При проектировании нужно учитывать различные сценарии использования – от стандартного включения и выключения до работы с различными типами электроприборов. Мы часто используем программы 3D-моделирования, чтобы визуализировать продукт и выявить потенциальные проблемы на ранних этапах. Помните, что кажущаяся незначительная деталь может существенно повлиять на удобство использования.

Производство корпуса: материалы и технологии

Корпус – это не просто внешняя оболочка. Он выполняет важную функцию – защиту внутренних компонентов и обеспечение безопасности при эксплуатации. Здесь выбор материала играет ключевую роль. Пластик (ПСВХ, ABS) – наиболее распространенный вариант, но его нужно правильно подобрать по своим характеристикам – термостойкости, ударной вязкости, устойчивости к ультрафиолетовому излучению. Мы работаем с различными поставщиками пластика, чтобы найти оптимальный вариант по соотношению цена-качество. Часто приходится проводить собственные испытания материалов, чтобы убедиться в их соответствии требованиям.

Технология производства корпуса – литье под давлением. Это наиболее экономичный и эффективный способ массового производства. Но и здесь есть нюансы. Нужно тщательно контролировать температуру и давление расплава, чтобы избежать дефектов – трещин, вздутий, деформаций. Некачественная литьевая форма может привести к проблемам с геометрией корпуса и затруднить сборку. Мы уделяем особое внимание качеству литьевых форм и регулярно проводим их обслуживание и ремонт.

Электрическая часть: компоненты и сборка

Это, пожалуй, самая ответственная часть производства. Здесь используются различные компоненты – контакты, провода, изоляторы, крепеж. Важно использовать только сертифицированные компоненты от проверенных поставщиков. Мы тщательно отслеживаем происхождение компонентов и проводим входной контроль качества. Замена дешевых, некачественных контактов, как правило, приводит к проблемам с надежностью и безопасности. Крайне важно соблюдать все правила электробезопасности при сборке электрической части.

Сборка электрической части производится на специализированном участке. Здесь требуется высокая квалификация персонала и строгое соблюдение технологической дисциплины. Использование автоматизированных линий сборки позволяет повысить производительность и снизить вероятность ошибок. Однако даже при использовании автоматизированных линий необходимо осуществлять регулярный контроль качества сборки.

Тестирование и контроль качества: гарантия надежности

После сборки двойных розеточных выключателей необходимо провести комплексное тестирование и контроль качества. Это включает в себя проверку электрической работоспособности, механической прочности, устойчивости к внешним воздействиям. Мы используем различные методы тестирования – визуальный осмотр, функциональные тесты, испытания на ударную вязкость, температурные испытания. Недостаточно просто проверить работоспособность выключателя в нормальных условиях – нужно убедиться в его надежности в различных режимах эксплуатации.

Особое внимание уделяется безопасности. Нужно убедиться в отсутствии коротких замыканий, утечек тока, перегрева. Результаты тестирования должны быть задокументированы и доступны для аудита. Мы используем специализированное оборудование для тестирования электрических параметров и регулярно проводим калибровку приборов. Не пренебрегайте этапом тестирования – это гарантия того, что ваш продукт будет надежным и безопасным.

Распространенные ошибки при производстве

Итак, какие ошибки чаще всего допускают производители двойных розеточных выключателей? Вот некоторые из них: использование некачественных материалов, пренебрежение этапом тестирования, недостаточный контроль качества сборки, ошибки в проектировании корпуса, неправильный выбор компонентов. Недостаток внимания к деталям – это одна из самых распространенных причин возникновения проблем. Не стоит экономить на качестве – это всегда окупается в долгосрочной перспективе.

Еще одна ошибка – это отсутствие квалифицированного персонала. Сборка электротехнических изделий требует высокой квалификации и опыта. Нельзя допускать, чтобы сборкой занимались люди, не имеющие необходимой подготовки. Регулярное обучение и повышение квалификации персонала – это важный фактор обеспечения качества продукции. ООО MVAVA Электрические технологии уделяет большое внимание обучению своих сотрудников и инвестирует в современное оборудование.

Заключение: качество – залог успеха

Производство двойных розеточных выключателей – это сложный и ответственный процесс, требующий комплексного подхода и внимания к деталям. Нельзя полагаться только на типовые решения и экономить на качестве материалов и компонентов. Тщательное проектирование, качественное производство, комплексное тестирование и контроль качества – это залог того, что ваш продукт будет надежным, безопасным и конкурентоспособным. ООО MVAVA Электрические технологии – это компания с богатым опытом в области разработки, производства и продажи интеллектуальных и механических настенных выключателей и розеток. Мы стремимся к тому, чтобы предлагать нашим клиентам только самые лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия Melody одноклавишный сенсорный Zigbee выключатель света

Серия Melody одноклавишный сенсорный Zigbee выключатель света -

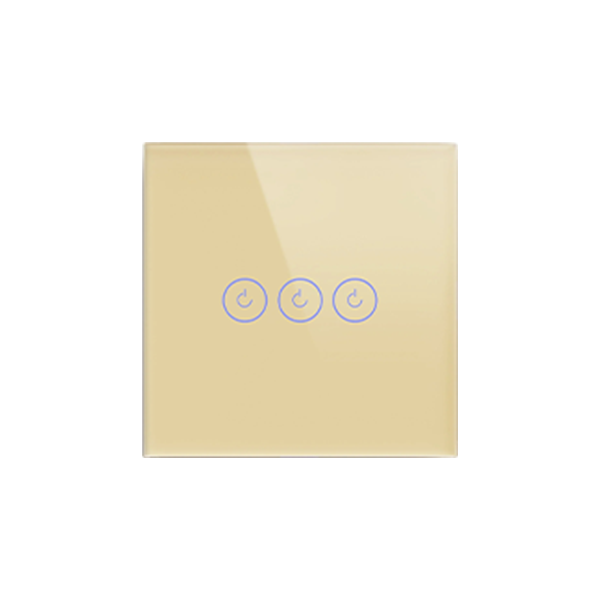

Серия Melody трехклавишный сенсорный WiFi выключатель света с поддержкой Алисы

Серия Melody трехклавишный сенсорный WiFi выключатель света с поддержкой Алисы -

Одноклавишный сенсорный выключатель света со стеклянной панелью механический

Одноклавишный сенсорный выключатель света со стеклянной панелью механический -

Серия Melody – WiFi-диммер с поддержкой Alexa, Google Home и Яндекс с Алисой

Серия Melody – WiFi-диммер с поддержкой Alexa, Google Home и Яндекс с Алисой -

Одноклавишный сенсорный выключатель света механический со стеклянной панелью

Одноклавишный сенсорный выключатель света механический со стеклянной панелью -

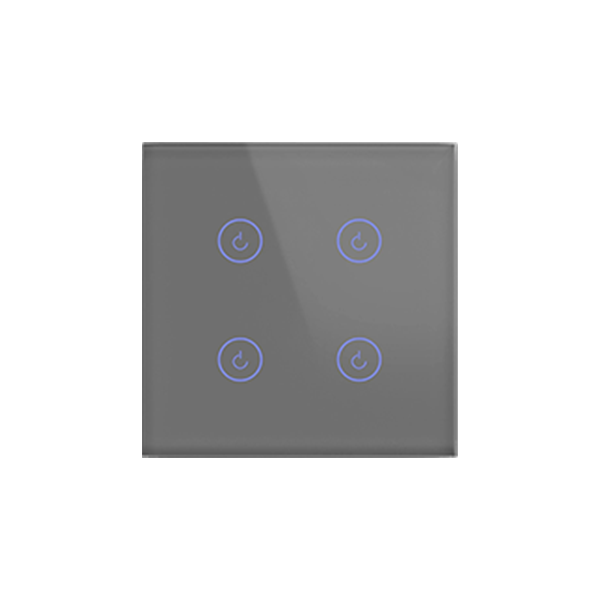

Серия Melody четырехклавишный сенсорный Zigbee выключатель света

Серия Melody четырехклавишный сенсорный Zigbee выключатель света -

Серия Melody – розетка с беспроводным управлением

Серия Melody – розетка с беспроводным управлением -

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью -

Серия Melody одноклавишный сенсорный WiFi выключатель света с управлением через приложение Tuya

Серия Melody одноклавишный сенсорный WiFi выключатель света с управлением через приложение Tuya -

Серия Scale трехклавишный Zigbee выключатель света с поддержкой Алисы

Серия Scale трехклавишный Zigbee выключатель света с поддержкой Алисы -

Одноклавишный сенсорный выключатель света механический со стеклянной панелью

Одноклавишный сенсорный выключатель света механический со стеклянной панелью -

Серия Scale четырехклавишный Zigbee выключатель света с поддержкой Алисы

Серия Scale четырехклавишный Zigbee выключатель света с поддержкой Алисы

Связанный поиск

Связанный поиск- Фабрика розеток и выключателей с модулем все в одном

- Заводы по производству диммерных выключателей

- Ведущие покупатели выключателей света с одной кнопкой

- Умная розетка wifi

- Купить выключатель света

- Цены на умные выключатели для дома

- Производители интеллектуальных соединительных выключателей

- Заводы по установке электрических выключателей

- 220 в розетка из китая

- Основные покупатели типов электрических распределительных устройств