Завод двойных розеток и двойных выключателей

Изготовление двойных розеток и двойных выключателей – это, на первый взгляд, простая задача. Но поверьте, когда дело доходит до серьезного производства, здесь скрывается целый пласт проблем, от выбора материалов до контроля качества. Часто новички недооценивают сложность и многогранность этого процесса. В этой статье я постараюсь поделиться своим опытом, ошибками и наблюдениями, которые мы накопили в ООО MVAVA Электрические технологии за годы работы.

Обзор: Больше, чем просто розетки и выключатели

Готовы узнать, что стоит за кажущейся простотой двойных розеток и двойных выключателей? Помимо очевидных аспектов, таких как электробезопасность и соответствие стандартам, существует целая армия нюансов: от эргономики и дизайна до оптимизации производственных процессов и управления затратами на логистику.

Выбор материалов: Где тонкости, там и рвется

Материал – это, пожалуй, первый камень преткновения. Пластик, используемый для корпусов двойных розеток и двойных выключателей, должен соответствовать требованиям по стойкости к механическим воздействиям, температурным перепадам и УФ-излучению. Многие заказывают дешевый пластик, и потом сталкиваются с проблемами: трещины, выцветание, деформация. Мы в MVAVA Электрические технологии работали с полипропиленом (PP), ABS-пластиком и даже с некоторыми видами поликарбоната. Каждый материал имеет свои плюсы и минусы, и выбор зависит от целевого назначения изделия и ожидаемого срока службы.

Особенно важно обращать внимание на маркировку материалов. Некоторые производители могут под видом высококачественного материала предлагать дешёвую подделку, что приводит к непредсказуемым результатам. Недавно у нас был случай, когда поставщик предоставил пластик, не соответствующий заявленным характеристикам по термостойкости. Это привело к браку партии продукции и убыткам. Поэтому всегда необходима тщательная проверка материалов при поступлении на склад.

Сборка и монтаж: Автоматизация и ручной труд

В современных условиях автоматизация производства двойных розеток и двойных выключателей становится все более актуальной. Мы используем фрезерные станки для обработки пластиковых деталей, прессы для их сборки и автоматические линии для установки контактов. Конечно, некоторые операции требуют ручного труда, особенно при контроле качества и сборке сложных моделей.

Одна из проблем, с которой мы столкнулись, – это необходимость высокой точности при сборке. Небольшая неточность может привести к плохому контакту, искрению или даже короткому замыканию. Поэтому крайне важно использовать качественные инструменты и обучать персонал. Мы постоянно инвестируем в обучение наших сотрудников, чтобы повысить качество сборки и снизить количество брака. Например, мы внедрили систему визуального контроля качества на каждом этапе сборки, что значительно снизило количество дефектов.

Контроль качества: Недостаточно просто проверить ?на глаз?

Контроль качества двойных розеток и двойных выключателей – это комплексный процесс, который включает в себя проверку внешнего вида, механических свойств, электрических характеристик и соответствия стандартам безопасности.

Мы используем различные методы контроля качества, включая визуальный осмотр, испытания на прочность, испытания на изоляцию и испытания на искробезопасность. Особое внимание уделяем испытаниям на прочность контактов и устойчивость к перегрузкам. Недавно мы приобрели современный измерительный комплекс, который позволяет проводить точные измерения электрических параметров и выявлять скрытые дефекты. Это значительно повысило качество нашей продукции и снизило риск возникновения аварийных ситуаций.

Логистика и хранение: Поддержание целостности продукции

Транспортировка и хранение двойных розеток и двойных выключателей – это еще один важный аспект, который влияет на качество продукции. Неправильное хранение может привести к повреждению корпуса, деформации пластиковых деталей или загрязнению поверхности.

Мы используем специализированные контейнеры для транспортировки и хранения продукции. Контейнеры должны быть устойчивы к механическим воздействиям, влаге и температурным перепадам. Также важно обеспечить правильную вентиляцию и защиту от прямых солнечных лучей. Мы сотрудничаем с проверенными транспортными компаниями, которые соблюдают все требования по транспортировке электрической продукции.

Ошибки, которые стоит избежать

Поверьте, за годы работы мы набили себе 'шрамов'. Самая распространенная ошибка – это экономия на качестве материалов и комплектующих. Это может привести к серьезным проблемам в будущем, таким как увеличение брака, снижение надежности продукции и потеря репутации. Еще одна распространенная ошибка – это недостаточный контроль качества на всех этапах производства. Необходимо тщательно проверять материалы при поступлении на склад, контролировать процесс сборки и проводить испытания готовой продукции. Ну и последнее – не стоит недооценивать важность обучения персонала. Квалифицированный персонал – это залог качественной продукции и эффективного производства.

Заключение: Не просто производство – ответственное дело

Производство двойных розеток и двойных выключателей – это ответственное дело, которое требует внимательного подхода и постоянного контроля качества. Не стоит экономить на материалах и комплектующих, необходимо тщательно контролировать процесс сборки и проводить испытания готовой продукции. Только так можно обеспечить надежность и безопасность продукции и завоевать доверие клиентов. ООО MVAVA Электрические технологии продолжает совершенствовать свои производственные процессы и стремится к созданию высококачественной продукции, соответствующей всем требованиям безопасности и комфорта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой

Серия Scale одноклавишный WiFi выключатель света с поддержкой Яндекс с Алисой -

Серия Scale четырехклавишный Zigbee выключатель света с поддержкой Алисы

Серия Scale четырехклавишный Zigbee выключатель света с поддержкой Алисы -

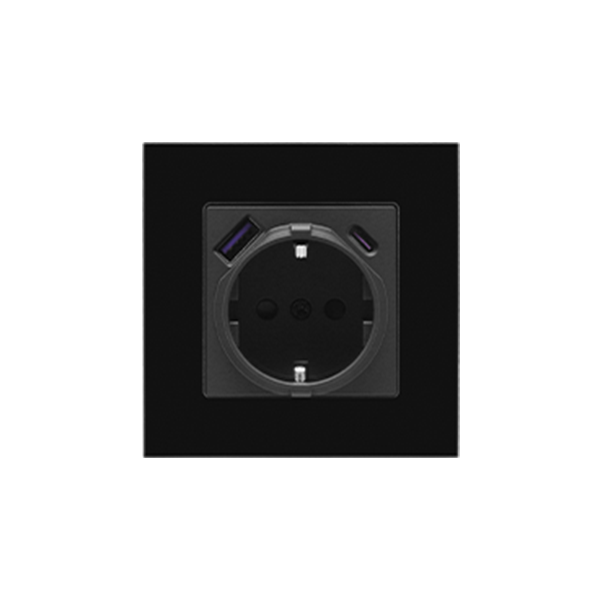

Серия Melody – розетка с беспроводным управлением

Серия Melody – розетка с беспроводным управлением -

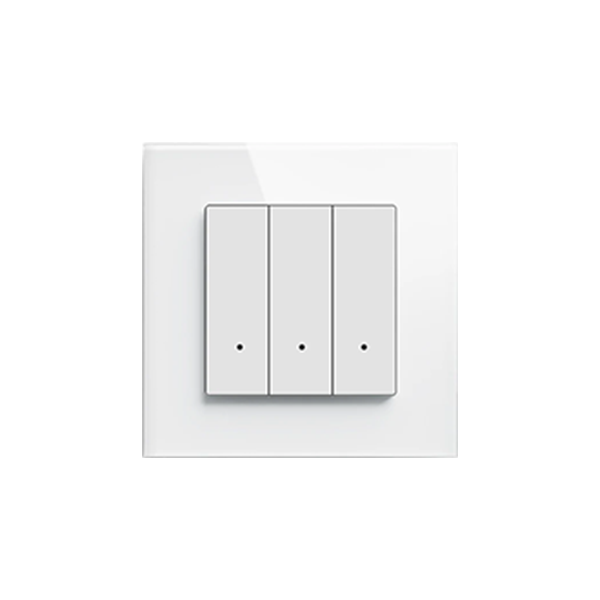

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением

Серия Echo Click трехклавишный WiFi выключатель света для дома с голосовым управлением -

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью

Серия Echo Touch одноклавишный WiFi выключатель света со стеклянной панелью -

Одноклавишный сенсорный выключатель света со стеклянной панелью механический

Одноклавишный сенсорный выключатель света со стеклянной панелью механический -

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе

Классическая серия бренда – механический выключатель с розеткой в пластиковом корпусе -

Серия Echo – механический выключатель с розеткой со светодиодной индикацией

Серия Echo – механический выключатель с розеткой со светодиодной индикацией -

Серия Melody четырехклавишный сенсорный WiFi выключатель света с поддержкой Alexa

Серия Melody четырехклавишный сенсорный WiFi выключатель света с поддержкой Alexa -

Серия Echo Touch трехклавишный Zigbee выключатель света со стеклянной панелью с поддержкой Алисы

Серия Echo Touch трехклавишный Zigbee выключатель света со стеклянной панелью с поддержкой Алисы -

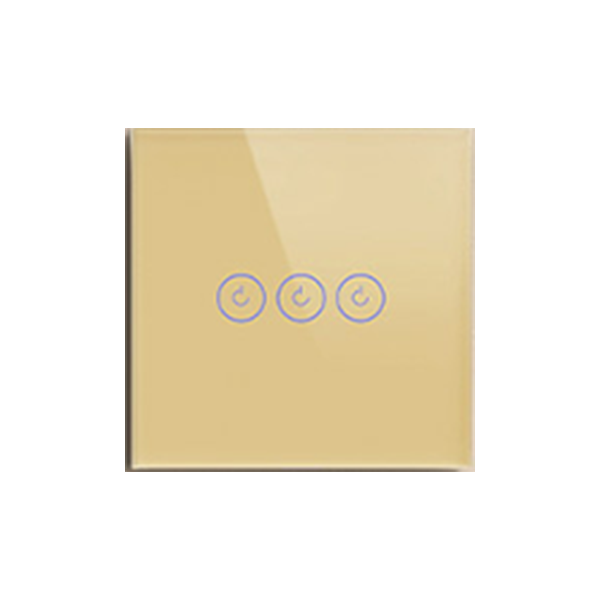

Серия Melody двухклавишный сенсорный WiFi выключатель света с поддержкой приложения Tuya

Серия Melody двухклавишный сенсорный WiFi выключатель света с поддержкой приложения Tuya -

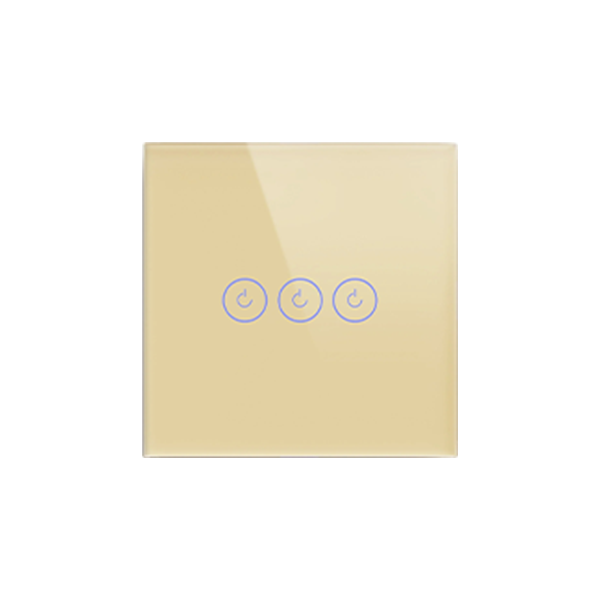

Серия Melody одноклавишный сенсорный WiFi выключатель света с управлением через приложение Tuya

Серия Melody одноклавишный сенсорный WiFi выключатель света с управлением через приложение Tuya

Связанный поиск

Связанный поиск- Китайские выключатели и розетки в сборе

- Производители сенсорных выключателей

- Сенсорные выключатели света купить

- Умные розетки zigbee в китае

- Ведущий покупатель умных розеток

- Производители умных сенсорных выключателей

- Беспроводной выключатель света

- Китайские силовые выключатели

- Выключатель света с розеткой

- Умный беспроводной выключатель